Superleghe e CMC: materiali avanzati per contrastare il creep nei motori

Le leggi della termodinamica parlano chiaro: più è alta la temperatura di esercizio di una turbina a gas e maggiore è la sua efficienza termica. In realtà il limite esiste ed è una questione pratica più che di progettazione in sé. Sono pochi i materiali in grado di sopravvivere ad ambienti così estremi come quelli che caratterizzano un motore di un Jet, ma il futuro ci riserva delle sorprese. I materiali avanzati, come le superleghe, ad esempio vengono impiegati per contrastare il creep nei motori.

Le palette dei motori

Oggigiorno gli aeroplani sono dei veri e propri gioielli dell’ingegneria, probabilmente una delle sue massime espressioni. Questi giganti da migliaia di tonnellate permettono di spostarci dall’altra parte del mondo in poche ore, rendendo possibile ciò che fino a non molto tempo fa era solo un ambizioso sogno della civiltà umana. Progettare un aeroplano garantendo al contempo sicurezza e funzionalità è qualcosa che somiglia ad un’impresa epica dei tempi moderni. Migliaia di componenti meccanici ed elettronici devono essere progettati nei minimi dettagli e ottimizzati per soddisfare gli standard di un settore in rapida e continua evoluzione.

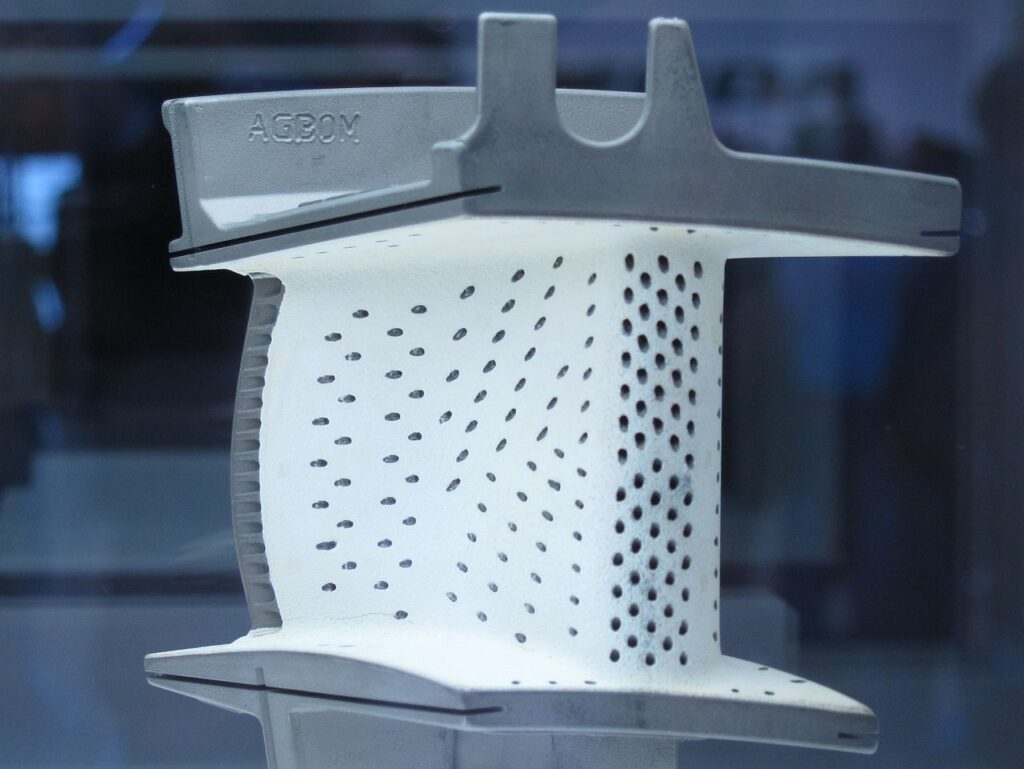

Fra tutti i componenti critici presenti in un aeroplano spiccano per complessità le palette dei motori: piccole “alette” metalliche che possiedono un ruolo centrale nella generazione della spinta. Le palette devono lavorare in un ambiente che supera anche i 1700 °C e sono sottoposte ad enormi carichi centrifughi. Perciò il materiale di cui sono fatte risulta essere il vero limite del motore piuttosto che la progettazione in sé. A queste temperature nessuna lega metallica potrebbe resistere a lungo, perciò le palette vengono protette da un sottile strato di aria “fredda” (si parla di gas a temperature intorno ai 600 °C) che fuoriesce da un apposito sistema di fori. Ciò permette di mantenere la temperatura delle palette a valori quantomeno accettabili per il loro funzionamento. Nonostante tutti questi accorgimenti la temperatura rimane sufficientemente alta da innescare un pericoloso fenomeno: il creep.

Il fenomeno del creep, perché è pericoloso per i motori

Lo scorrimento viscoso, conosciuto con il termine creep, è un fenomeno che interessa i materiali metallici (ma non solo!) quando questi sono soggetti ad una sollecitazione statica in ambiente ad elevata temperatura. Più precisamente, quando la temperatura è superiore alla metà della temperatura di fusione del materiale (T > 50% di TM in gradi kelvin). A “basse” temperature (T < 50% di TM in gradi kelvin), data una certa sollecitazione su un materiale, si ottiene una deformazione costante nel tempo. In queste condizioni, per continuare a deformare il materiale è necessario aumentare anche la forza a cui questo è sottoposto. In condizioni di alte temperature, invece, si innesca il fenomeno del creep, il quale fa sì che il materiale continui a deformarsi nel tempo anche qualora lo sforzo non venga aumentato.

Per chi deve progettare un componente in condizioni di creep, ad esempio le palette delle turbine, la fase più interessante è quella del creep secondario. Infatti è la più estesa delle tre e in questa regione la velocità di deformazione rimane pressoché costante. Testando il materiale con apposite procedure è possibile determinare la velocità di deformazione durante il creep secondario per una data temperatura e sollecitazione. In questo modo si rende possibile prevedere la deformazione del componente nel tempo. Ciò è particolarmente importante nel caso delle palette. Se la loro deformazione nel tempo non venisse monitorata potrebbero allungarsi eccessivamente durante il volo perforando il motore.

Cosa sono le superleghe

Non tutti i materiali si comportano allo stesso modo quando sono sottoposti ad alte temperature, per esempio l’acciaio diventa poco performante intorno ai 450-500 °C. La soluzione al creep passa quindi per materiali ben più ingegnerizzati, come le superleghe. Queste leghe metalliche sono solitamente a base di nickel, elemento che possiede una temperatura di fusione di 1450 °C e ottima resistenza alla corrosione, ideale quindi per applicazioni ad alte temperature.

Il vero potenziale di questo materiale si esprime però in lega con altri elementi come il cromo, cobalto, alluminio e titanio. In particolare, il nickel forma dei precipitati con l’alluminio e il titanio chiamati γ’ (fase gamma primo). Questi donano alla lega un’eccezionale resistenza contro il creep, la quale può così operare a temperature molto vicine al suo punto di fusione. Per esempio, la superlega Alloy 80A di NeoNickel mantiene elevate proprietà meccaniche fino a 815 °C, circa il 60 % della sua temperatura di fusione.

Il controllo della struttura cristallina

Nonostante gli ottimi risultati ottenuti attraverso l’uso di superleghe e complessi sistemi di raffreddamento, componenti come le palette delle turbine necessitano anche di una struttura cristallina particolare per funzionare a meglio. Allo stato solido i metalli sono composti da atomi ordinati secondo un preciso schema ripetuto nello spazio che prende il nome di reticolo cristallino. In teoria il reticolo si potrebbe estendere inalterato all’infinito. In realtà quando un metallo solidifica si formano più o meno contemporaneamente diversi cristalli, ciascuno con il suo specifico orientamento.

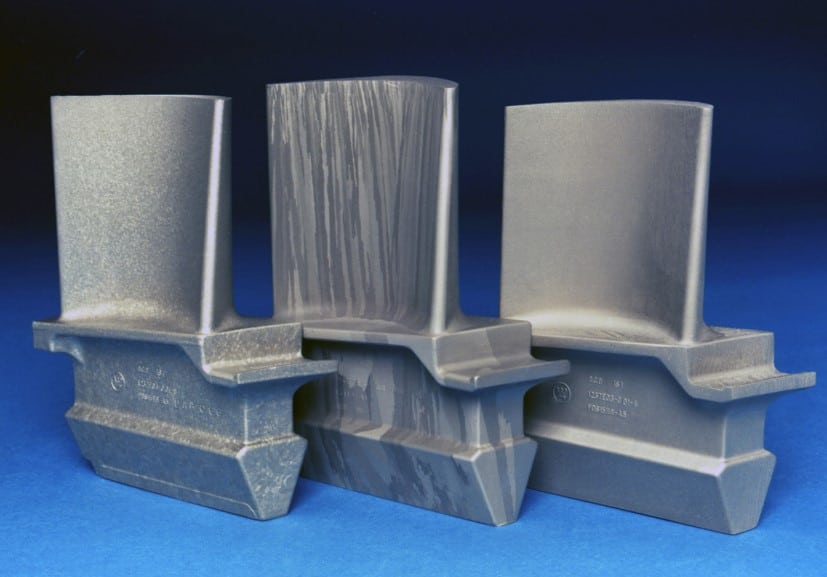

Al termine del processo di solidificazione si osservano delle regioni dette grani separate le une dalle altre dai bordidi grano (in realtà sono superfici). Una struttura di questo tipo si dice policristallina, perché composta da più cristalli, ed è quella che si ottiene naturalmente con il raffreddamento del metallo fuso. In condizioni controllate è però possibile produrre un singolo cristallo in quella che viene chiamata struttura monocristallina.

Il fenomeno del creep e i bordi di grano

Il fenomeno del creep viene favorito dalla presenza dei bordi di grano, in quanto durante il processo di deformazione i grani scorrono l’uno relativo all’altro. Per ovviare al problema sono state sviluppate nel tempo delle metodologie di complessità crescente per controllare la struttura cristallina e migliorare la resistenza al creep. Una prima possibilità consiste nel forzare la crescita dei cristalli lungo tutta la lunghezza della paletta per allineare i grani nella direzione della forza centrifuga. La soluzione più efficace è però quella di produrre un componente monocristallino, così da eliminare totalmente il problema della presenza del bordo di grano.

Il processo per ottenere un componente monocristallino così complesso come la paletta di una turbina sembra quasi fantascienza, ma oggi questa è realtà. Le palette monocristalline possiedono una vita fino a nove volte più longeva di una controparte policristallina, tanto che sono in grado di garantire migliaia di ore di servizio continuativo nei motori moderni.

Palette CMC, la nuova frontiera per contrastare il creep nei motori

L’innovazione si sa, non si ferma mai, tanto più in un settore come l’aerospaziale. Negli ultimi anni si sta aprendo la strada verso una nuova tecnologia promettente: palette in materiali compositi a matrice ceramica, spesso abbreviati in CMC dall’inglese Ceramic Matrix Composites. Dei materiali compositi a matrice ceramica ne abbiamo già parlato dettagliatamente in un altro articolo, ma ne riassumiamo comunque in breve le caratteristiche principali.

I materiali ceramici a matrice composita sono essenzialmente formati da due componenti: una matrice in materiale ceramico avanzato e fibre ad alta resistenza. Un esempio sono i componenti SiC-SiC composti da fibre in carburo di silicio immerse in una matrice sempre in carburo di silicio. Questi materiali offrono le eccezionali proprietà meccaniche, termiche e chimiche tipiche dei ceramici avanzati, ma con una “fragilità” ridotta. Per questo motivo i CMC potrebbero essere definiti materiali pseudo-plastici: non così duttili come i metalli, ma nemmeno fragili come un ceramico.

Ciò che rende interessante l’utilizzo di questi materiali risiede nella possibilità di spingere ulteriormente il limite dell’efficienza termica nei motori a turbina, aumentando la temperatura di combustione del carburante. Inoltre, le palette in CMC sono più leggere delle controparti metalliche e di conseguenza sono anche soggette ad una minore forza centrifuga. All’utilizzo di questi materiali su scala industriale si oppone il costo legato alla produzione delle palette in CMC. Questo è dovuto alla complessità della tecnologia in questione, ma la promessa di ridurre drasticamente i consumi attira da anni l’attenzione delle compagnie aeree. C’è infatti la possibilità di ridurre i costi operativi e l’impatto ambientale dei voli commerciali. Perciò, non è difficile credere che in futuro viaggeremo su aeroplani dotati di palette ceramiche!

A cura di Axel Baruscotti