I sistemi di controllo digitali FADEC

In questo articolo ci focalizzeremo sui sistemi di controllo digitali dei motori, denominati FADEC (Full Authority Digital Engine Control), i più rinomati e diffusi tra i velivoli civili, militari e da trasporto. Nel settore aeronautico si sta propendendo progressivamente verso una propulsione elettrica e ibrida, basti pensare alle configurazioni “More Electric” o addirittura “All Electric” dei velivoli della Boeing. Questa direzione può essere perseguita soltanto con l’adozione di sistemi di controllo di tipo digitale, come appunto lo sono i FADEC, non certamente con i tradizionali sistemi idromeccanici.

È noto che lo scopo principale di un motore è quello di generare spinta o di fornire potenza, ad esempio, il turbofan genera spinta in misura tanto maggiore quanto più alta è la velocità di rotazione del fan e dei compressori, opportunamente collegati alle turbine. Nel turboprop, invece, l’elica riceve la potenza raccolta all’albero che funge da utilizzatrice di potenza.

Quando un velivolista richiede delle specifiche al motorista, lo fa sempre in termini di potenza e di consumi legati a questa. La potenza o la spinta devono essere, in condizioni stazionarie, sempre stabili ed efficienti, anche i transitori devono avvenire in maniera regolare e veloce: tutto ciò può essere garantito da un sistema di controllo adeguato.

Ma cosa è un sistema di controllo?

Quando si parla di sistema di controllo, non si sta facendo altro che chiudere un “loop” attorno ad una significativa variabile di controllo, mediante l’utilizzo di sensori e di attuatori che forniscono l’input al sistema fisico in modo che cambi le sue condizioni e si adatti a ciò che il controllore richiede. Uno dei compiti del sistema di controllo è, di fatti, la definizione delle variabili di controllo e dei sensori, posizionati strategicamente, basandosi su una serie di informazioni fornite dal velivolo: manetta, comando della spinta per aerei che usano l’autothrottle, comandi anti-icing, ecc.

Per il motore, ad esempio, si potrebbe pensare di definire come variabile di controllo la spinta; tuttavia, non è possibile in quanto non esistono sistemi di misurazione affidabili per quantificare la spinta in volo (è possibile effettuare, invece, ground thrust measurements), piuttosto si controllano altre variabili correlate alla spinta.

Architettura del FADEC: stato dell’arte

Come accennato nella parte introduttiva, l’acronimo dei sistemi di controllo digitali FADEC sta per Full Authority Digital Engine Control e racchiude in sé l’essenza di questo tipo di sistema di controllo.

Si tratta di un sistema sviluppato via software, installato sul processore a bordo che elabora le informazioni e fornisce un output convertito poi in analogico.

Full Authority indica che questo sistema di controllo monitora tutti gli aspetti del motore, dallo start allo spegnimento, al controllo dell’afflusso di combustibile nel combustore, al flusso d’aria che entra nel motore, occupandosi di controllare i limiti senza alcun intervento del pilota. Una delle caratteristiche salienti del FADEC consta nel suo funzionamento autonomo.

Il pilota non deve preoccuparsi troppo di controllare il movimento della manetta, né in termini di estensione degli spostamenti, nè in termini di velocità di tali spostamenti, causando accelerazioni e decelerazioni. Se consideriamo un bimotore, ad esempio, su cui sono montati motori con vite operative differenti, fare in modo che lavorino in sinergia senza provocare sbilanciamenti sarebbe molto difficoltoso senza l’aiuto di un FADEC.

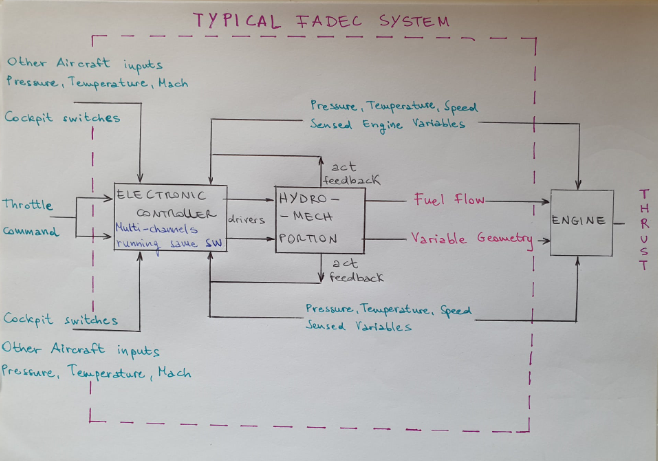

Electronic controller e hydro-mech portion

Talvolta, con i sistemi di controllo digitali FADEC si identifica solo il computer oppure si indica tutto il sistema comprendendo gli attuatori, il computer, i sensori.

Iniziando dalla parte elettronica, l’architettura standard allo stato dell’arte prevede la presenza di due canali, costituiti da due processori comunicanti tra loro che elaborano le stesse informazioni e che lavorano tramite lo stesso software. Si tratta di un sistema ridondante, un processore è attivo e l’altro in stand-by: una volta ricevute le informazioni (comando di manetta, dati aria e sensori dell’engine), si fornisce in output un comando di corrente. Infatti, gli attuatori sono elettroidraulici, la corrente serve a muovere una valvola che, a sua volta, permette il passaggio del fluido. Il canale in stand-by si attiva in caso di failure del processore principale.

Successivamente, troviamo la porzione meccanica che non è mutata in maniera considerevole rispetto ai vecchi sistemi di controllo: qui avviene la gestione del flusso di carburante e della portata d’aria all’interno del motore (variable geometry) che permettono di ottenere un certo livello di spinta attraverso sensori di velocità, di pressione e di temperatura, dal momento che non esiste un feedback diretto tra spinta e FADEC.

Sistemi di attuatori

In un motore come il turbofan, si controlla il flusso di combustibile all’interno del combustore attraverso una valvola che prende il nome di Fuel Metering Valve. Il controllo sulla portata d’aria, invece, si effettua agendo sia sull’apertura/chiusura degli statori, sia con bleeds che spillano aria dai primi stadi del compressore. Si adottano queste due soluzioni in concomitanza, ad esempio, un motore a bassa potenza richiederà una portata d’aria inferiore, gli statori saranno in posizione chiusa e sarà spillata una certa percentuale di aria.

In un turbopropeller è presente un attuatore in più, denominato appunto propeller, vale a dire un’elica a passo variabile. Per il controllo del passo si utilizza una valvola elettroidraulica che verifica la posizione del pitch dell’elica, eventualmente è presente il Low Pitch Protection onde evitare un reverse flow sull’elica.

Gli attuatori che controllano il flusso di combustibile e di aria sono fuel powered, dunque si sfrutta il carburante per ottenere la potenza idraulica necessaria. Per l’elica, invece, si usano attuatori oil powered. In ogni caso, si portano l’olio, il fuel e l’aria in condizioni di pressione adeguate per il corretto funzionamento degli attuatori attraverso pompe idrauliche.

Sensori

Per quanto concerne i sensori, ne esistono di varia natura:

- sensori di temperatura, trattasi di RTD transducers, si basano su resistenze che modificano il valore di tensione a seconda della temperatura dell’ambiente in cui sono immersi;

- sensori di pressione, che misurano sia la pressione ambiente che quella sulle nacelles del motore (se siete attenti, salendo sull’aereo vi accorgereste che sulle nacelles è riportata la dicitura p0 proprio in corrispondenza del sensore).

Un valore di pressione molto rilevante da tenere in conto è la pressione in uscita del compressore che fornisce un’indicazione immediata sul corretto funzionamento del motore e su eventuali problemi di stallo che potrebbero insorgere.

Altri valori che spesso sono misurati sono la temperatura dei gas esausti, la temperatura in uscita al compressore, la pressione in uscita dalla turbina di potenza soprattutto per quei motori che richiedono l’EPR (Engine Pressure Ratio).

Controls Testing

Dopo aver progettato i sistemi di controllo digitali FADEC, si effettuano alcuni test per la verifica del loro corretto funzionamento:

- RIG TESTING: si testa il FADEC con le sue logiche su un computer dove è installato un simulatore di un motore in condizioni stazionarie e transitorie. Ogni motorista possiede i codici che risolvono il ciclo termodinamico del motore fornendo gli input per il FADEC e si verifica che tutto funzioni correttamente. Grande parte di questa fase è dedicata ai fault tests: in caso di failure elettriche o di altro genere, il sistema deve rispondere in maniera trasparente, con variazioni di spinta limitate percentualmente.

- ENGINE TEST: questo test si effettua su celle di prova, sia non pressurizzate in condizioni di cella, sia su celle dove sono simulate le condizioni di quota e temperatura nelle quali il motore si troverà ad operare. Questi test sono quelli che precedono quelli in volo.

- FLIGHT TEST BED: si smonta un motore ad un aereo esistente, solitamente quadrimotore, si monta quello da testare e si porta in volo. Decine di ingegneri raccolgono ed elaborano tutte le informazioni relative e il test dura circa 4-6 ore.

- AIRFRAMER FLIGHT TESTS: il velivolo comincia a volare con certified engines, sebbene si possa iniziare a volare con un motore ancora non certificato mentre gli ingegneri completano i loro report e le loro valutazioni per poi certificare il motore.

credits: www.bartintl.com/

Il FADEC del GE Catalyst

La rinomata azienda aerospaziale Avio Aero, recentemente, ha ricevuto il compito dalla casa madre statunitense – la General Electric – di realizzare, implementare e certificare il sistema di controllo del turbopropeller Catalyst, un compito arduo se si pensa alla carenza di esperienze pregresse nell’ambito dei sistemi di controllo digitali.

GE test engineer Steve Erickson with the engine in a test cell in Prague.

Image credit: Tomas Kellner for GE Reports

Trattandosi di un turboprop, è necessario il controllo del propeller, ossia del passo dell’elica. Più in dettaglio, bisogna valutare attentamente le interferenze tra le pale dell’elica e la torque data come input. Questo si esplica in un disaccoppiamento, si ritardano i loop ed è quello che fanno i MIMO, settore avanzato di controllori di sistemi multi-variabili, applicati appunto al GE Catalyst.

Abbiamo trattato già quali possono essere gli impatti di nuove tecnologie aeronautiche che promettono di rivoluzionare il settore. Se vi interessa scoprirle più dettagliatamente, non vi resta che leggere il nostro articolo qui!