Il progetto RegoLight: il futuro delle strutture extraterrestri

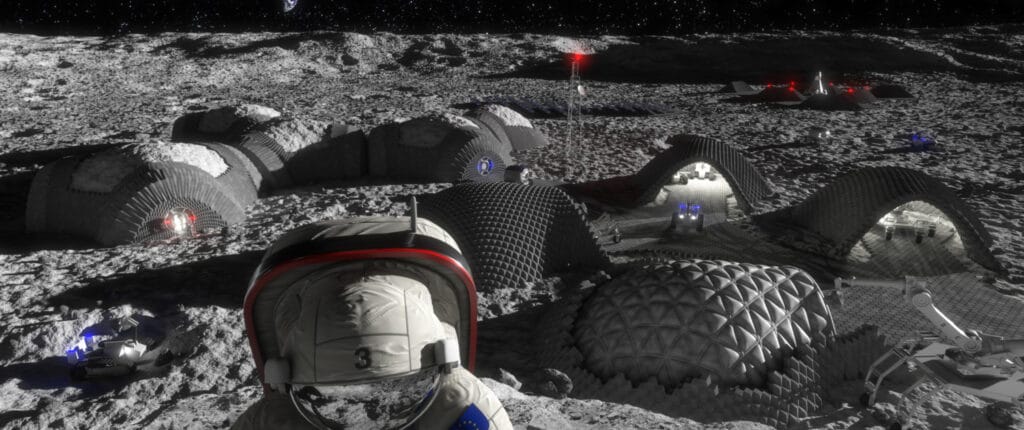

La capacità di sopravvivenza per l’esplorazione spaziale suggerisce che, un equipaggio minimo, costruisca un avamposto permanente per missioni di durata limitata. Pertanto, avremo bisogno di alcune infrastrutture di base come fornitura di energia, modulo habitat, rover e modulo logistico. Oggigiorno c’è ancora un’elevata dipendenza dalla Terra per le risorse ma, con il tempo, dovremmo abituarci ad introdurre le prime produzioni in situ di elementi strutturali, almeno su scala limitata. Ecco quindi che entra in gioco la tecnica dell’Additive Layer Manufacturing e il progetto RegoLight.

La produzione in situ può comprendere la costruzione di elementi strutturali per nuovi moduli o per parti soggette ad usura con particolare attenzione al più alto grado possibile di riciclaggio dei materiali e delle risorse. La classificazione degli elementi e i principali gruppi di oggetti di cui potrebbe aver bisogno l’equipaggio comprenderebbero: infrastrutture permanenti come ad esempio moduli habitat, robot, antenne, pannelli solari e impianti di alimentazione, infrastrutture di supporto ovvero materie prime di lunga durata, infine infrastrutture secondarie come ad esempio tubazioni.

Un aspetto importante che entra in gioco nella fase di sopravvivenza sul suolo lunare (o addirittura marziano) è iniziare a creare rifugi contro le radiazioni e micrometeoriti.

Il progetto RegoLight sfrutterebbe esclusivamente luce solare concentrata per la sinterizzazione di materiale da costruzione

Il progetto RegoLight dell’UE Horizon 2020, sotto la guida del Centro aerospaziale tedesco Deutsches Zentrum für Luft-und Raumfahrt e.V. (DLR), ha come scopo la produzione di ripari dalla regolite lunare per abitazioni e macchinari attraverso la tecnologia di stampa 3D. Il programma ha studiato la sinterizzazione di simulanti di regolite lunare attraverso l’utilizzo di luce solare in maniera concentrata, servendosi della tecnica di produzione additiva del materiale sottoforma di strati (Additive Layer Manufacturing).

Per mezzo di questa innovazione si potrebbe, in maniera molto efficace, realizzare infrastrutture e componenti strutturali sul suolo lunare valorizzando, tra l’altro, il materiale circostante che offre l’ambiente stesso, senza ricavarlo da altre parti! Questo risolverebbe in gran parte il problema su come creare rifugio contro radiazioni e micrometeoriti, ricoprendo così un aspetto fondamentale già nella fase di sopravvivenza sulla superficie lunare o marziana.

Infine, mediante questa nuova tecnologia si realizzano elementi con capacità tridimensionale ad incastro ed elementi piani per la merlatura a terra (pavimento superficiale). Queste unità potrebbero essere utilizzate per costruire habitat, strade, laboratori ecc. La realizzazione di una struttura a guscio o a cupola permetterebbe la formazione di una schermatura a tre stati, composta da uno strato portante interno di blocchi stampati ricoperti da uno strato di materiale sfuso, stabilizzato da un terzo strato di elementi sinterizzati.

RegoLight: In cosa consiste la sinterizzazione solare del progetto e quale sarebbe il vantaggio

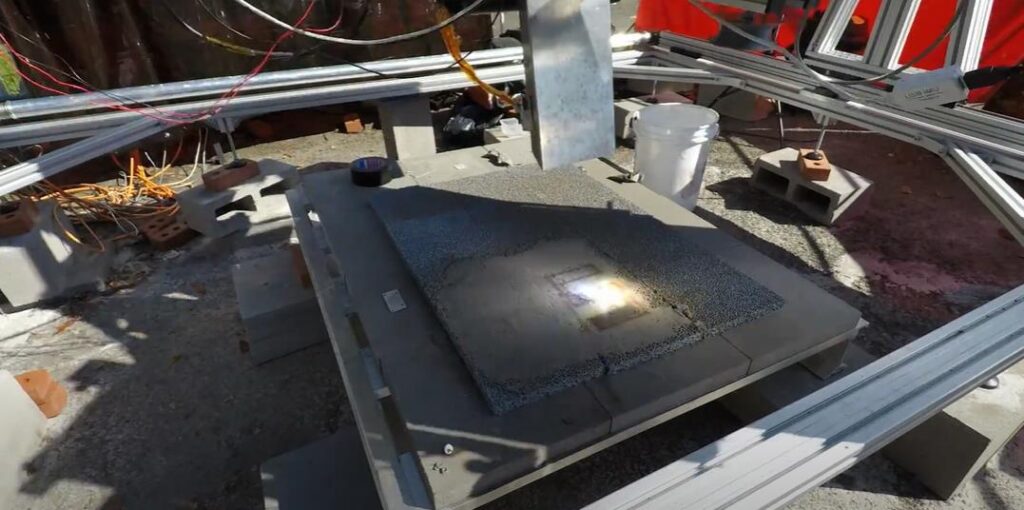

La sinterizzazione del materiale avviene esclusivamente concentrando la luce solare diretta, tecnica chiamata appunto sinterizzazione solare. Il progetto mira ad aumentare la prontezza tecnologica della sinterizzazione solare ad un livello 5 (TRL Technology Readiness Level 5). Questo ha incorporato diversi tipi di campagne di stampa per raggiungere il livello desiderato, in particolare:

- Stampa 3D solare di RegoLight con struttura fine

- Stampa 3D solare automatizzata di RegoLight in un laboratorio a pressione ambiente e sottovuoto.

A Colonia, nel centro aerospaziale tedesco (Deutsches Zentrum für Luft- und Raumfahrt e.V. (DLR)), è stato realizzato un impianto utilizzato per esperimenti di sinterizzazione solare. La luce del sole, colpendo un grandespecchio si riflette sulla superficie di un secondo specchio sfaccettato (costituito da piccoli specchi di forma esagonale) che focalizza e proietta la luce in laboratorio attraverso un’apertura dall’esterno verso l’interno.

Perciò la sinterizzazione solare ha come guadagno che i raggi solari vengono concentrati usando specchi e lenti per creare un raggio concentrato, abbastanza forte da legare materiale granulare senza però giungere a fusione. Di seguito, gli oggetti vengono fabbricati attraverso un processo additivo strato dopo strato. E in caso di cielo nuvoloso? In caso in cui il sole sia coperto da nuvole, la struttura è dotata anche di una serie di luci allo xeno, sufficientemente potenti da simulare la luce solare.

Le funzioni delle stampe 3D mediante l’addizione del materiale

Attraverso una tabella XYZ automatizzata in movimento, mediante un alimentatore, della sabbia (sabbia di simulazione della regolite lunare JSC-2) viene depositata su una tavola, che si muove secondo la geometria guidata da un computer: strato dopo strato la sabbia viene sinterizzata in un campione. Un’alternativa a questo tipo di stampa (seconda campagna) è quella di far muovere una grande stampante mobile mantenendo invece un tavolo fisso e una lente a pannello mobile come linee di stampa.

I primi risultati per la fabbricazione di oggetti attraverso la tecnica di sinterizzazione con luce solare sono stati realizzati mediante un tavolo mobile ad accesso libero, una testina di stampa fissa e un sistema di alimentazione. È stato inoltre utilizzato un ambiente con velocità di stampa di uno strato al minuto.

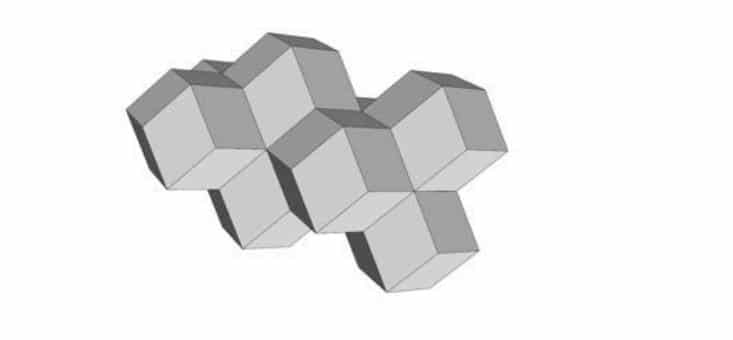

Quali forme geometriche si possono realizzare con la tecnica di produzione additiva del materiale

Le forme ad incastro che realizzano le strutture nelle diverse campagne di stampa possono essere di svariate forme, anche complesse. Nella prima campagna sono state suggerite geometrie basate sui tetraedri; nella seconda campagna di stampa mobile è stata ottimizzata la forma basata su dodecaedri rombici combinati a loro volta con elementitetraedrici. Infine, nella terza campagna sono state approfondite le geometre interconnesse della merlatura superficiale.

Inoltre, con lo studio delle geometrie ad incastro non sarebbe necessario l’utilizzo di malta a base di acqua, le forme ottenute con questa tecnica sono finalizzate piuttosto a riempire lo spazio impacchettando i volumi delle strutture senza lasciare spazi intermedi per ottenere collegamenti portanti.

Il materiale ottenuto ha presentato interessanti caratteristiche geometriche e meccaniche

Il materiale sinterizzato ha simulato il suolo lunare JSC-2A, dimostrando che è possibile stampare elementi con una risoluzione sufficiente: all’aumentare degli elementi di incastro diminuisce la risoluzione richiesta. Di fondamentale importanza sono state le geometrie realizzate con la fabbricazione additiva di materiale che non hanno presentato spigoli vivi. D’altro canto, sarà necessario in futuro perfezionare e regolare lo spessore dello strato, la deformazione dei bordi e l’ottimizzazione della temperatura.

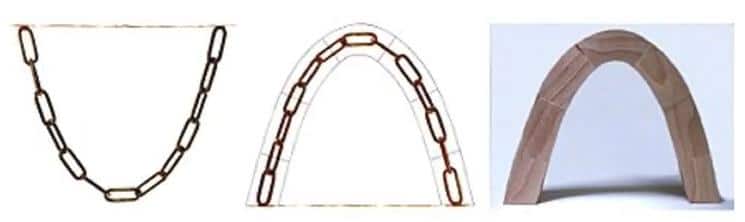

Dal punto di vista meccanico, gli oggetti stampati, sottoposti a stress test, hanno presentato caratteristiche simili al cemento non armato, difficilmente stabili per sopportare sollecitazioni laterali. Il materiale così ottenuto risulta piuttosto duro ma fragile, abbastanza buono per assorbire le forze di compressione ma non per le forze di trazione.

Il progetto strutturale per la realizzazione di involucri edilizi ha seguito da vicino la curva catenaria, un paradigma che riprende la forma di una catena appesa alle sue due estremità che abbassandosi formerà una certa geometria. Lungo la catena troviamo solo forze di trazione, ma nessuna forza di compressione; la configurazione invertita, e quindi di forma ad arco, presenterà solo forze di compressione e nessuna di trazione.

Dalla stampa 3D alle basi lunari, limitazioni tecnologiche e future innovazioni

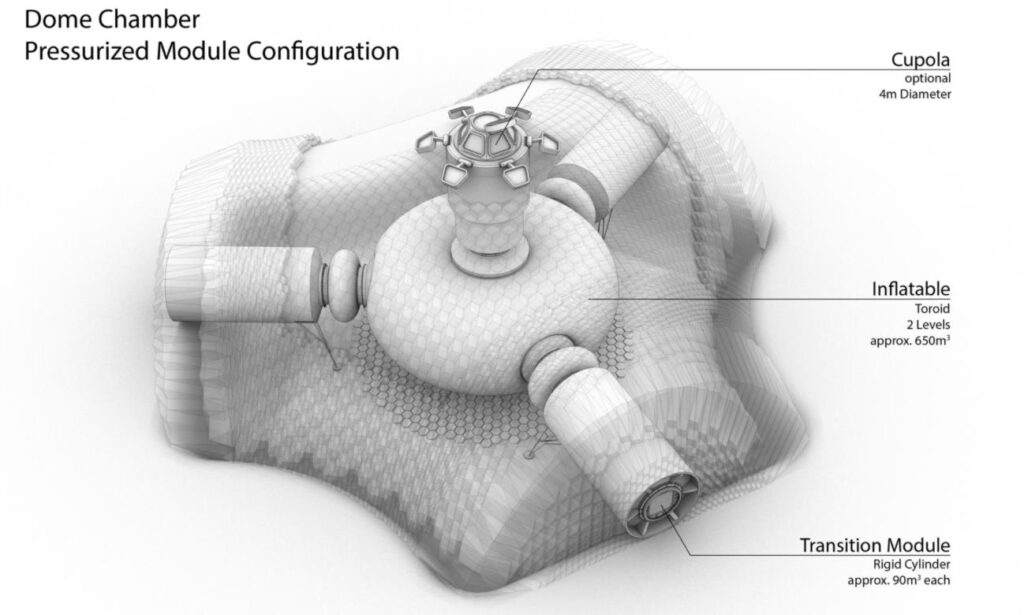

Utilizzando strumenti di progettazione parametrica è possibile costruire strutture a cupola di diverso tipo e con diverse possibilità di connessione, ad esempio connessioni in un angolo di 120° e cupole che offrono 3 connessioni. Su una possibile superficie lunare si potrebbe realizzare una camera a cupola (Dome Chamber Module), mediante un modulo gonfiabile pressurizzato all’interno e tre moduli di collegamento cilindrici all’esterno.

La combinazione di più camere a cupola potrebbe formare una base lunare con diversi ambienti funzionali, come laboratori, serre e habitat. Come primo passo per la realizzazione di basi lunari è necessario uno scavo seguito dalla preparazione del terreno con il conseguente assestamento del suolo. Una volta inseriti i moduli pressurizzati necessari, una struttura gonfiabile riutilizzabile funge da sostegno per la costruzione della cupola realizzata con stampa 3D: un primo strato portante, un secondo terreno sciolto e infine un ultimo strato per la stabilizzazione dei pendii.

Non ci sono ancora stati processi di produzione di strato additivo testato sul suolo lunare, per questo si dovrà sviluppare una tecnologia di livello più avanzato. Il sistema di infrastrutture robotiche per la realizzazione degli strati di materiale potrebbe in futuro fondersi in un singolo robot multiuso avente diverse funzioni all’interno di una singola unità come, ad esempio, funzione di scavo e trasporto, stampa sigillatura e sinterizzazione.

A cura di Lorenzo Iacopino.