ArianeGroup testa la prima camera di combustione stampata in 3D

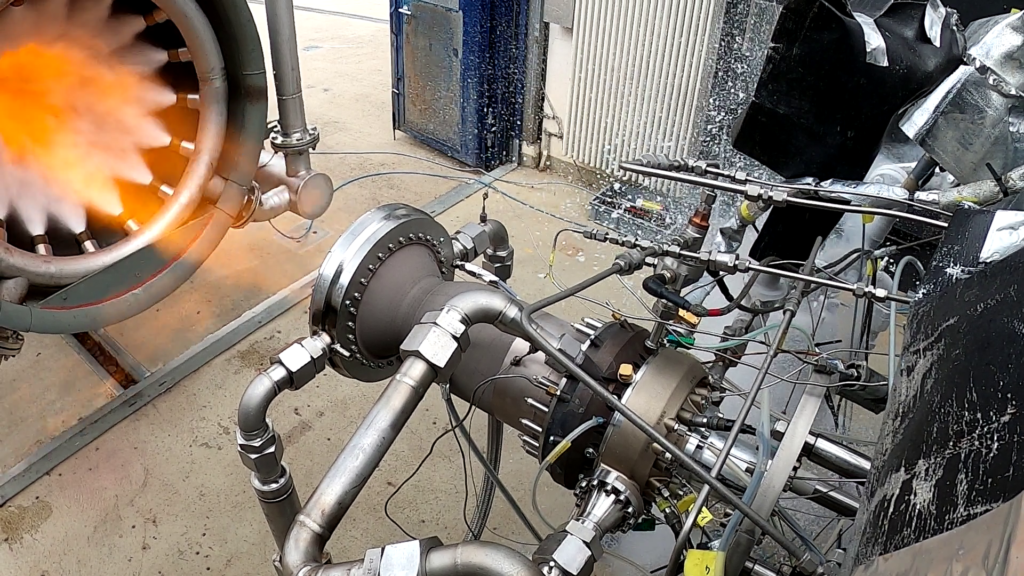

La divisione propellenti liquidi di ArianeGroup, in Germania, ha effettuato con successo 14 test su una camera di combustione stampata interamente in 3D.

Le prove, svolte in collaborazione con il centro aerospaziale tedesco (DLR), sono state eseguite sulla piattaforma di test P8, per propellenti liquidi ad alta pressione.

La stampa 3D di componenti generati tramite software CAD, processo noto come Additive Manufacturing, rappresenta una tecnologia chiave in molti settori industriali. In particolare, in quello aerospaziale, oltre ad essere già utilizzata, ad esempio, per la costruzione dei serbatoi di propellente tramite Filament Winding, sono allo studio numerose applicazioni, come una stazione lunare stampata con risorse in loco.

Camera di combustione full-scale stampata in 3D

I 14 test svolti da ArianeGroup sulla camera di combustione stampata in 3D hanno validato altrettanti sistemi per i futuri motori a propellenti liquidi. L’obiettivo ultimo è quello di arrivare ad una maturità della tecnologia tale da essere in grado di produrre ogni componente del razzo per stampaggio. Il risultato sarebbe un vettore di lancio con altissime prestazioni a prezzi molto inferiori agli standard attuali.

Fonte: ESA

Sviluppata all’interno il progetto ETID (Expander-Cycle Technology Integrated Demonstrator), che a sua volta è parte dell’ESA Future Launchers Preparatory Programme, la camera di combustione in 3D è un prototipo full-scale per i motori degli stadi superiori del lanciatore.

La stampa di questo tipo di componente, più di tutti soggetto a condizioni di temperatura e pressione estreme, richiede accurate tecniche di controllo durante il processo di manifattura a causa delle complesse geometrie e dei piccoli margini di errore.

Fonte: ESA

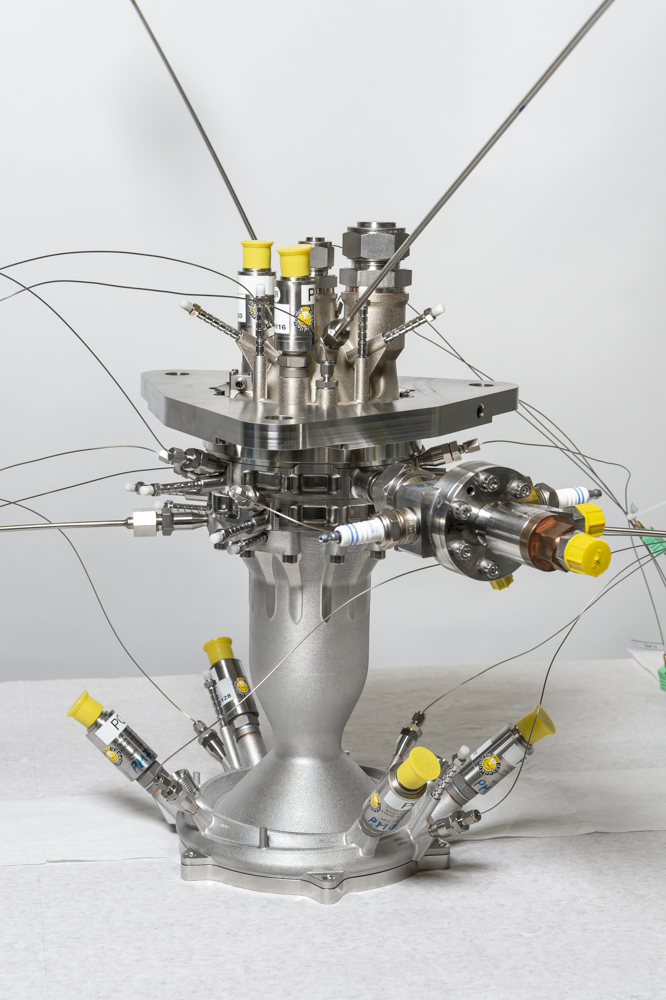

Alcune innovazioni della camera di combustione sono i canali di raffreddamento in lega di alluminio, costruiti attraverso la spruzzatura a freddo (deposito di materiale con getti supersonici di polveri), tecnologia che ne ha abbattuto sensibilmente il costo di produzione.

Inoltre, l’iniettore di propellente è stato stampato come pezzo unico in Inconel 718 (lega di nickel ad alte prestazioni) utilizzando la fusione laser. Questa soluzione, che si prospetta di ridurre significativamente i costi ed i tempi di produzione del componente, sostituisce il convenzionale iniettore costituito dal oltre 400 singole parti.

Prometheus: stampa 3D per i lanciatori del futuro

ArianeGroup utilizza la stampa 3D anche per la costruzione di diversi componenti dei motori del razzo Ariane 6, come i motori Prometheus, il cui primo test in volo è previsto per il 2021. L’utilizzo intensivo della stampa 3D ha consentito, oltre alla riduzione di tempi e costi, l’integrazione sul razzo di una Auxiliary Power Unit (APU), componente che permette di estendere molto il range di missioni del lanciatori.

Fonte: ESA

Il progetto dell’ESA Prometheus, iniziato nel 2017, riguarda appunto la progettazione di un motore a propellenti liquidi alimentato con metano e ossigeno e riutilizzabile fino a 5 volte. Costruito per gran parte con stampaggio 3D, Prometheus avrà un costo di produzione pari al 10% dei Vulcain 2, i motori dell’Ariane 5.

L’Additive Manufacturing ha permesso di ridurre l’intero motore a poche parti, rendendolo più efficiente, sicuro e facile da ispezionare. Inoltre Prometheus sarà dotato di un computer interno che monitora e corregge il motore in tempo reale, durante tutto il profilo di missione.

La scelta del metano come propellente è dovuta invece ad una serie di fattori, come la diffusa presenza sulla Terra, la facilità nel trattamento e nella conservazione, che lo rendono ideale per il dimostratore di un lanciatore riutilizzabile.

Le specifiche di progetto del motore rivelano una spinta nominale di 100 tonnellate per un costo non superiore al milione di euro per unità.

Progettato per i lanciatori di nuova generazione, il sistema propulsivo Prometheus potrebbe essere impiegato sia per il primo che per il secondo stadio dell’Ariane 6.